ARMOR BATTERY FILMS met en route sa nouvelle usine

Vingt mois après le démarrage des travaux de sa nouvelle usine, ARMOR BATTERY FILMS a débuté en septembre 2024 l'emménagement de ses équipes. Cela s’accompagne de la mise en route de ses équipements dédiés à la production de collecteurs de courant revêtus En’ Safe®, composants clé pour batterie. Grâce à ces nouvelles installations ARMOR BATTERY FILMS multiplie par cinq sa capacité de production tout en préparant l’avenir sur un marché mondial de la batterie en pleine expansion.

Une nouvelle usine qui se met en route

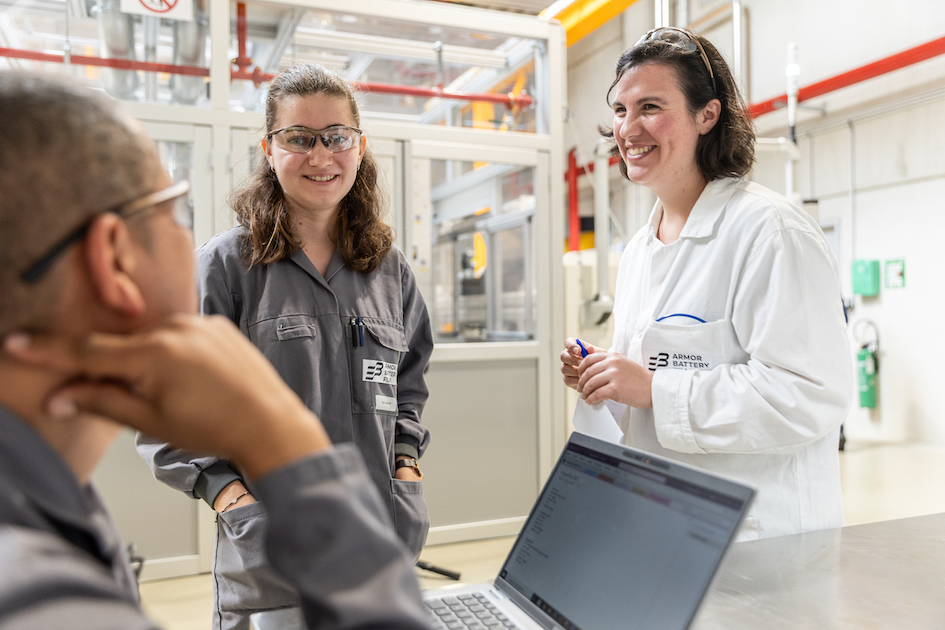

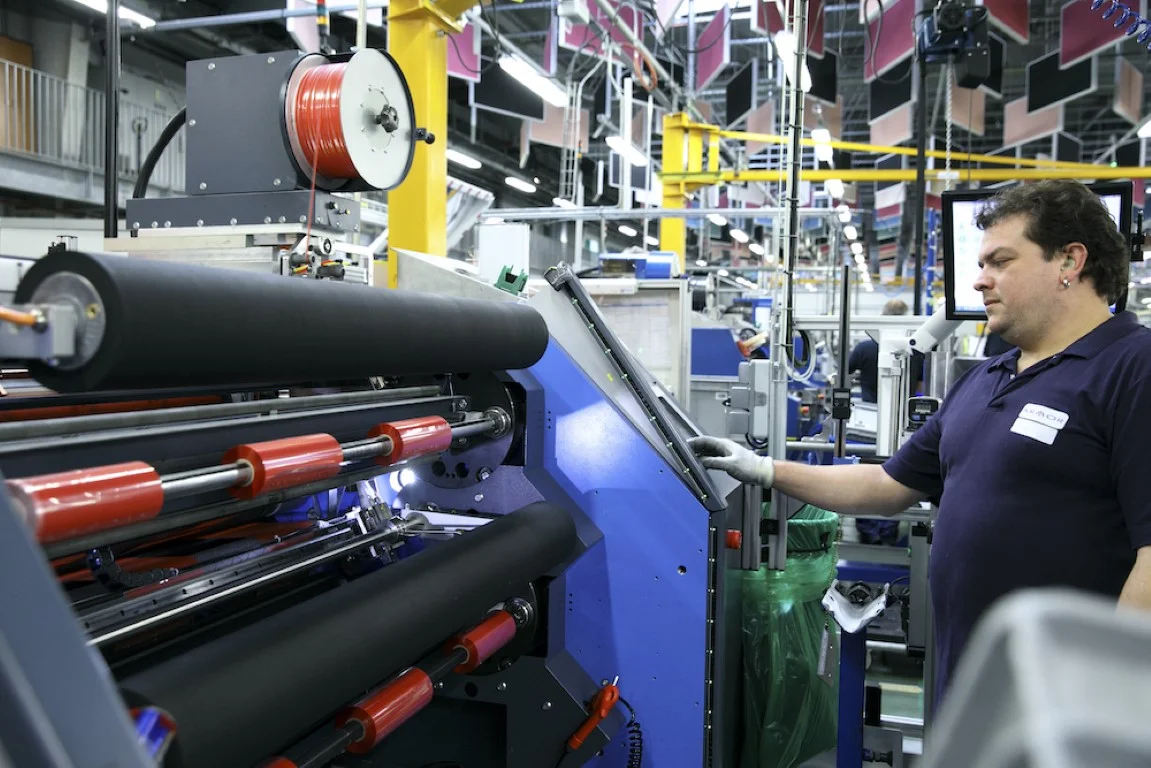

Avec le récent emménagement début septembre 2024 des personnels dédiés à la R&D, les équipes d’ARMOR BATTERY FILMS investissent progressivement le tout nouveau site industriel situé à La Chevrolière (44), à quelques kilomètres de Nantes. Dédié à la production de collecteurs de courant revêtus, le bâtiment d’une surface de 8 000 m2 est conçu pour fonctionner 24h/7j et comprend un atelier de formulation des encres, trois ateliers d’enduction et de découpe ainsi qu’un grand magasin de stockage. Plus spécifiquement l’ensemble du 1er étage est entièrement dédié aux activités de R&D avec trois laboratoires, dont une salle anhydre. Ces espaces permettent de développer les formulations, les montages et les tests de piles (boutons et pouchs). Dans un premier temps, le nouveau site accueille deux lignes de production, mais le bâtiment a été conçu pour pouvoir en accueillir une troisième, projet d’ores et déjà planifié à horizon 2026/2028. Depuis la rentrée, la première des trois lignes de production est complétement opérationnelle, après une phase de qualification réussie auprès des clients.

Pierre Guichard, Responsable RDI & Industriel chez ARMOR BATTERY FILMS, précise : « Nous franchissons une étape cruciale avec la qualification par nos clients de nos produits issus de la nouvelle ligne. En effet, cette phase permet de leur garantir notre capacité à atteindre les qualités de standard qu’ils exigent. De plus, les machines qui équipent le nouveau site permettent non seulement d’augmenter notre capacité de production mais également de proposer de nouvelles spécificités produits - laizes plus larges et motifs continus et intermittents – répondant aux attentes de nos clients fabricants de batteries. »

Une optimisation des ressources pour des performances maximales

Les collecteurs de courant En’ Safe® développés par ARMOR BATTERY FILMS répondent aux défis actuels d’optimisation des ressources et représentent une avancée technologique majeure pour l'industrie des batteries. Ces solutions offrent des bénéfices essentiels pour les fabricants, comme une meilleure adhérence de l’électrode, une protection contre la corrosion, une densité énergétique accrue et une meilleure rétention de la capacité de la batterie. Des bénéfices au service d’une meilleure sécurité de la batterie ainsi que d’une durée de vie allongée de 20%. Les collecteurs de courant En’ Safe® favorisent donc une utilisation plus rationnelle des ressources, répondant ainsi aux défis économiques et écologiques actuels.

Thierry Dagron, Directeur Marketing et Développement Commercial, ajoute : « Nous sommes fiers de proposer des solutions qui non seulement optimisent les performances des batteries, mais aussi améliorent l'efficacité des ressources utilisées. Avec En’ Safe®, nous faisons mieux avec moins, une approche essentielle dans le contexte actuel. »

Un marché mondial en pleine effervescence

La taille du marché de la batterie lithium-ion a atteint $4 Mds en 2023 et devrait être témoin de 11 % de TCAC (taux de croissance annuel composé) de 2024 à 2032. En outre, cette typologie de batterie est devenue un pilier incontournable de l'industrie énergétique, représentant aujourd'hui 57 % du marché global des batteries rechargeables, contre seulement 13 % en 2014. En se positionnant sur des secteurs porteurs tels que les systèmes de stockage d’énergie (ESS), les bus électriques et les data centers, et grâce à un tissu de clients nord-américains, européens et asiatiques, l’industriel nantais s’affirme comme l’alternative occidentale incontournable face aux fabricants de collecteurs de courant revêtus asiatiques.

Thierry Dagron conclut : « Le marché de la batterie voit se profiler de nouvelles technologies, positionnées tant sur l’électro-chimie (LFP, sodium-ion) que sur le processus de fabrication comme le dry-coating, et pour lesquels nos produits sont parfaitement aboutis. Nous sommes extrêmement confiants quant à l’avenir. Le marché des batteries lithium-ion continue de croître à un rythme soutenu, avec des perspectives de développement considérables. En tant que seule alternative occidentale, nous sommes plus que prêts à jouer un rôle majeur dans ce marché en pleine expansion ! »